Pure toeleverancier wordt betrouwbare partner voor totaalprojecten

Stevens Punching geniet al sinds de jaren 70 een sterke reputatie als toeleverancier van industrieel plaatwerk op maat: ponsen, lasersnijden, lassen, poederlakken en zelfs assembleren. Dankzij de uitbreiding en automatisering van het machinepark, de stap naar een verregaande digitalisering van de processen en de aanwerving van specifieke profielen is het familiebedrijf uit Ieper de laatste jaren uitgegroeid tot een betrouwbare partner voor totaalprojecten, waarbij klanten van A tot en met Z ontzorgd worden.

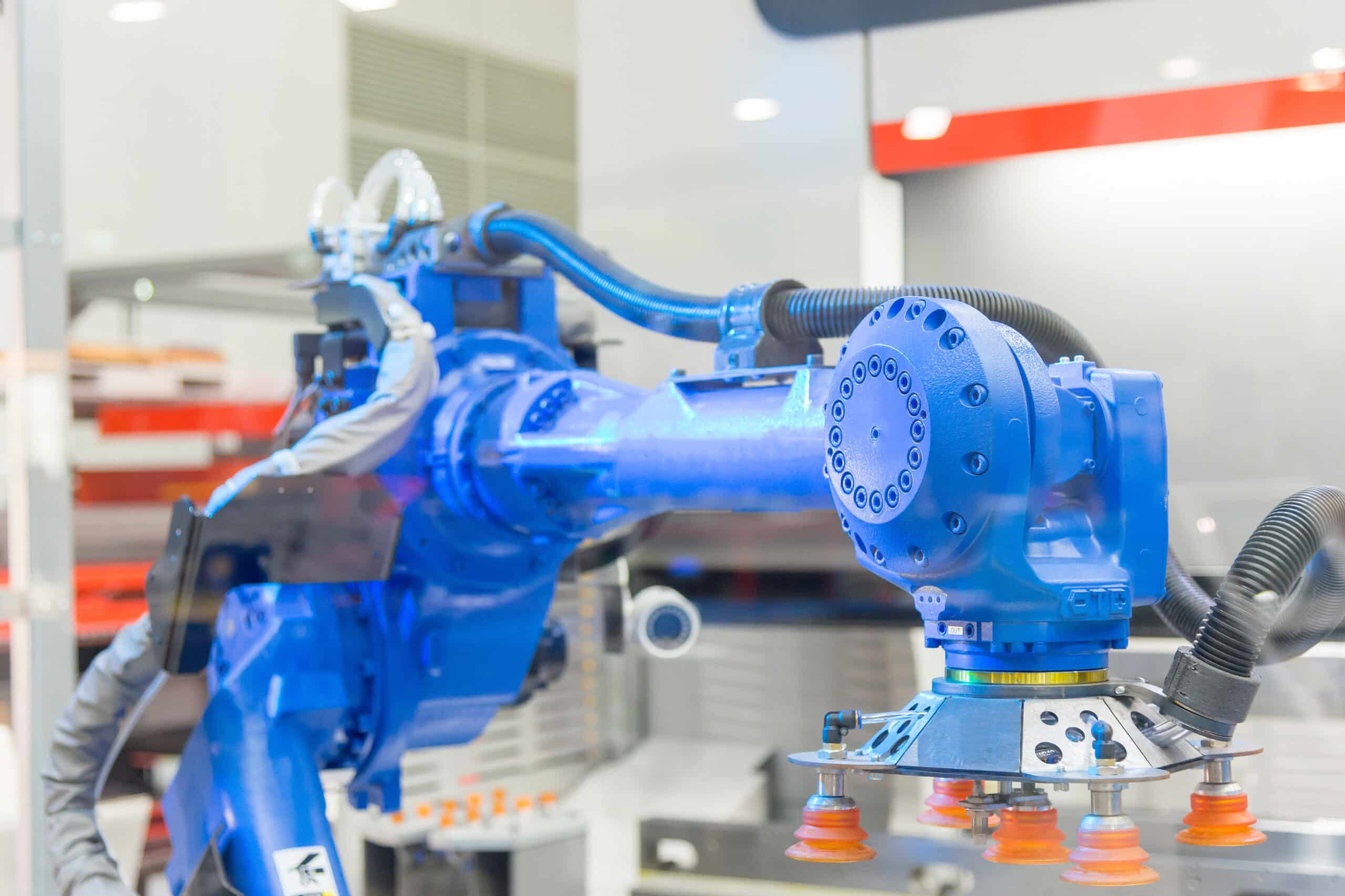

Voor vader Peter en zoon Nicolas is het duidelijk: in het bedrijfsleven krijg je niets cadeau. Succes en groei dwing je grotendeels zelf af door hard te werken. Op de werkvloer mag dan ook niemand met zijn vingers staan te draaien. De planning moet zodanig uitgewerkt zijn dat alle afdelingen steeds voldoende werk hebben. In de productiehal bij Stevens Punching staan ponsmachines, CNC-plooibanken en fiberlasersnijmachines. In de lasafdeling beschikken de drie gecertificeerde lassers over diverse halfautomatische lasposten. Kleinere componenten worden in huis gepoederlakt, terwijl de grotere werkstukken bij een betrouwbare partner worden gelakt.

Focus op totaalprojecten

“We kunnen rekenen op gedreven medewerkers, van op de werkvloer tot in het management. Dat team bestaat uit een gezonde mix van ervaren mensen met een langere staat van dienst en jongere krachten, die leergierig zijn en de handen uit de mouwen willen steken,” benadrukt Peter Stevens. “We laseren 24/7, ponsen 24/24, lassen en lakken grotendeels geautomatiseerd. Op onze tien plooibanken gebeurt alles echter nog steeds manueel en dat is een bewuste keuze. Recent installeerden we nog een nieuwe HG-plooibank van Amada.”

“Een paar jaar geleden hebben we een aantal strategische keuzes gemaakt en hebben we de stap gezet van een pure toeleverancier naar een betrouwbare partner voor totaalprojecten met plaatwerk, snijwerk, grote lasconstructies, bewerking van grote stukken … We werken daarbij samen met drie partnerbedrijven, waardoor we klanten op heel korte termijn volledig kunnen ontzorgen. Er is ook één aanspreekpartner voor het volledige project, wat alles veel eenvoudiger maakt,” pikt Nicolas Stevens in. “45 à 50% van ons werk is projectgebonden en in de regel niet wederkerend. Het komt erop aan telkens weer nieuwe projecten binnen te halen. Met onze key account & purchase manager Michiel Decroos en technisch commercieel bediende Shirley Kluits hebben we daarvoor echter de geschikte mensen, die kort op de bal spelen, aangeboden projecten nauwgezet opvolgen en goede klantenrelaties opbouwen en onderhouden. In combinatie met een sterk atelier met heel veel opgebouwde kennis en gemotiveerde jonge mensen heeft dit ertoe geleid dat onze omzet op vier jaar tijd meer dan verdriedubbeld is.”

Verregaande digitalisering van de processen

Door de uitbreiding van het aantal klanten en bestellingen werd duidelijk dat het bestaande ERP-pakket niet zou voldoen. Daarom werken ze samen met de specialisten van Squadron uit Waregem aan de uitrol van een compleet nieuw ERP-programma op maat.

“Klanten moeten snel en correct geïnformeerd worden. Zodra ze een bestelling plaatsen, moeten ze een levertermijn krijgen waarop ze honderd procent kunnen vertrouwen. We trekken die digitalisering meteen ook door tot in het atelier, waar we via tablets kwaliteitsinstructies naar onze medewerkers aan de machines doorsturen,” zegt Nicolas. “Alles moet steeds sneller gaan, maar toch willen we geenszins inboeten op het vlak van kwaliteit. Daarin is de rol van onze nieuwe kwaliteitsmanager Joachim Durieux cruciaal. Hij startte afgelopen juli en bracht daarmee kennis en ervaring van meer dan tien jaar in kwaliteitsmanagement in huis. Hij is alle kwaliteitsprocedures aan het stroomlijnen en op punt aan het zetten. We merken daar vandaag al de impact van op onze werking. Dankzij onze investeringen in mensen, machines en digitalisering zijn we klaar voor de uitdagingen van vandaag én morgen.”