Minifabriekje van de toekomst live aan het werk

Hoe ziet het atelier van een metaalbewerker er morgen uit? Dat kon je gisteren (of, tegen dat dit artikel verschijnt, vorige maand) al zien in het West-Vlaamse Gullegem. In zijn Experience Center toonde LVD wat het oplevert als de flow van materialen en data tussen de verschillende bewerkingsstappen ideaal verloopt. Partners Kumatech (AGV’s), Q-Fin (finishing) en Valk Welding (robotlassen) tekenden het scenario mee uit.

Vraag een metaalbewerker naar hoe zijn machines presteren en je zult een gedetailleerd antwoord krijgen. Maar als we polsen naar hoeveel tijd en mankracht het kost om stukken van de ene plaatbewerkingsmachine naar de andere te brengen, dan blijft het vaak stil. “Die blinde vlek was jaren geleden al het uitgangspunt voor de ontwikkeling van onze Cadman-suite. Software die de centrale cockpit vormt, om vanuit de tekening van het stuk een optimale flow doorheen de productie uit te tekenen. Het legt de link tussen de verschillende bewerkingen, maar ook met het ERP-pakket, zodat plaatbewerkers een helikopterbeeld van hun productie hebben,” legt salesmanager software bij LVD Dries Carton uit.

Ecosysteem tot leven

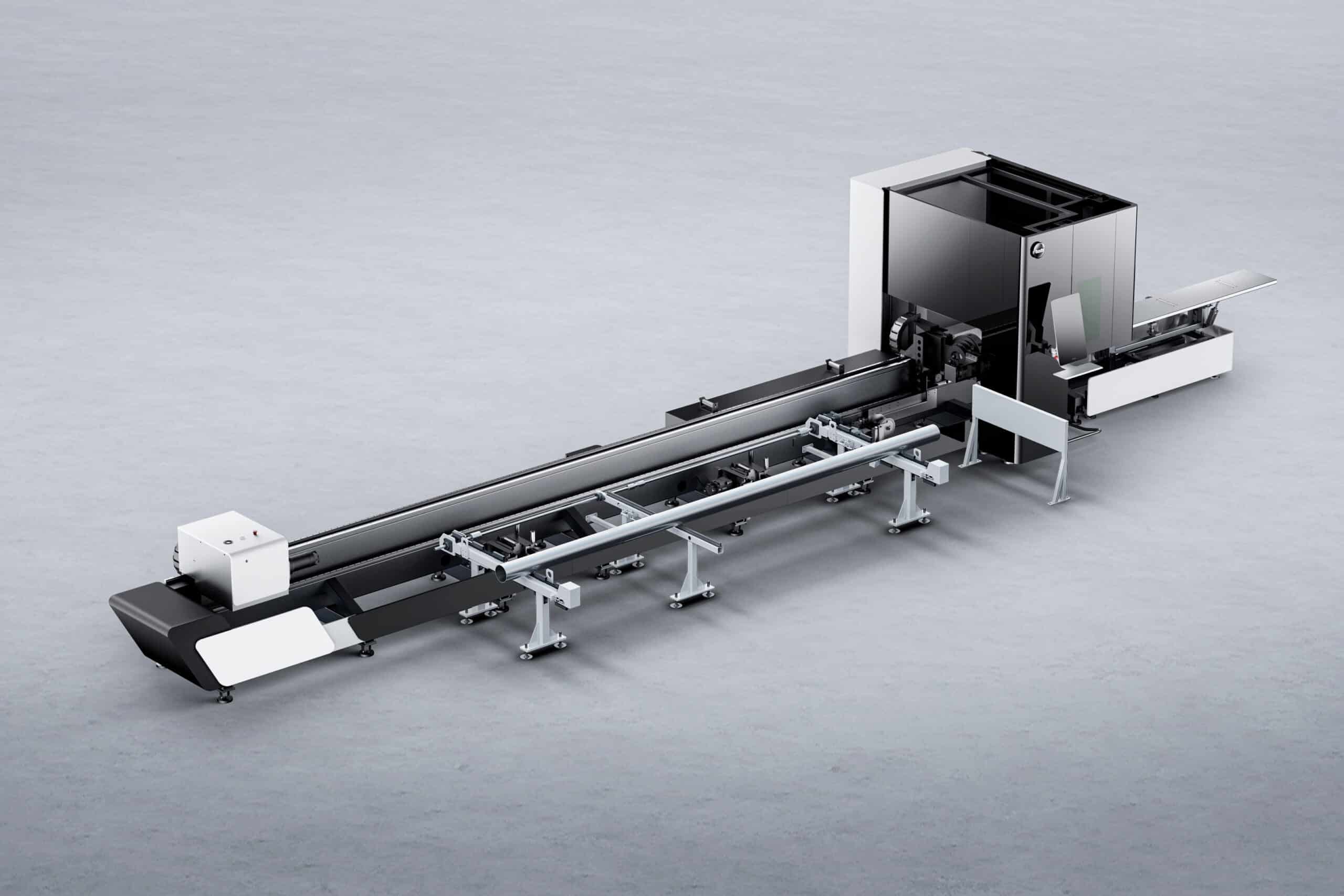

Op eender welke dag waarop je het LVD Experience Center binnenstapt, zie je dit meteen in de praktijk aan het werk. De verschillende machines in het portfolio van LVD (snijden, ponsen en plooien) voeren de orders nauwgezet uit. Snij- en plooiprogramma’s, nestings en zelfs de aansturing van de robot in de plooicel vloeien naadloos uit de Cadman-software voort. Maar van 4 tot 6 november ging LVD nog een stapje verder. Het bracht met Kumatech, Q-Fin en Valk Welding een heel ecosysteem in plaatbewerking tot leven.

“Een minifabriekje van de toekomst,” vat salesdirector bij LVD Kurt Debbaut het kort en krachtig samen. “We vonden elkaar eigenlijk per toeval. Op een editie van de Techni-Show eindigden we alle vier als runner-up in onze respectieve categorieën bij de awards. Daar groeide het besef dat we apart mooie dingen maken, maar samen best wel een mooie totaaloplossing kunnen bieden aan plaatbewerkers. Hoe die eruit kan zien tonen we nu voor het eerst in België. We hopen dat het bezoekers kan inspireren om hun productievloer van morgen uit te tekenen.”

Automatische handling en finishing

De demo toont hoe de AGV van Kumatech de stukken die net door de fiberlaser gesneden zijn ophaalt en eerst naar de afwerkingsmachine van Q-Fin brengt. Hij baant zich eenvoudig een weg langs een strook die een betonvloer nabootst. “Zo wilden we ons onderscheiden in de markt: een laagdrempelige navigatie op basis van de vloerstructuur. De meeste bedrijven kunnen nog de meeste efficiëntiewinst boeken door materiaalhandling te automatiseren,” aldus John Jaspers.

De rust die dat brengt springt in het oog, zelfs in een Experience Center. Iedereen kan aan de machine blijven en zich focussen op zijn of haar job. Hoewel de taken van de operator aan Q-Fins ontbraammachine beperkt zijn: alles gebeurt na één druk op de knop voor het juiste programma volledig automatisch, tot zelfs het draaien van de stukken toe. “Het uitgangspunt is een betere kwaliteit van het eindproduct. Daarom moet je het werk aanpassen aan de mensen die er wel zijn en ze geen tijd laten verspillen aan taken die te automatiseren zijn,” vertelt Bart Van Quickelberghe.

Automatisch lassen en plooien

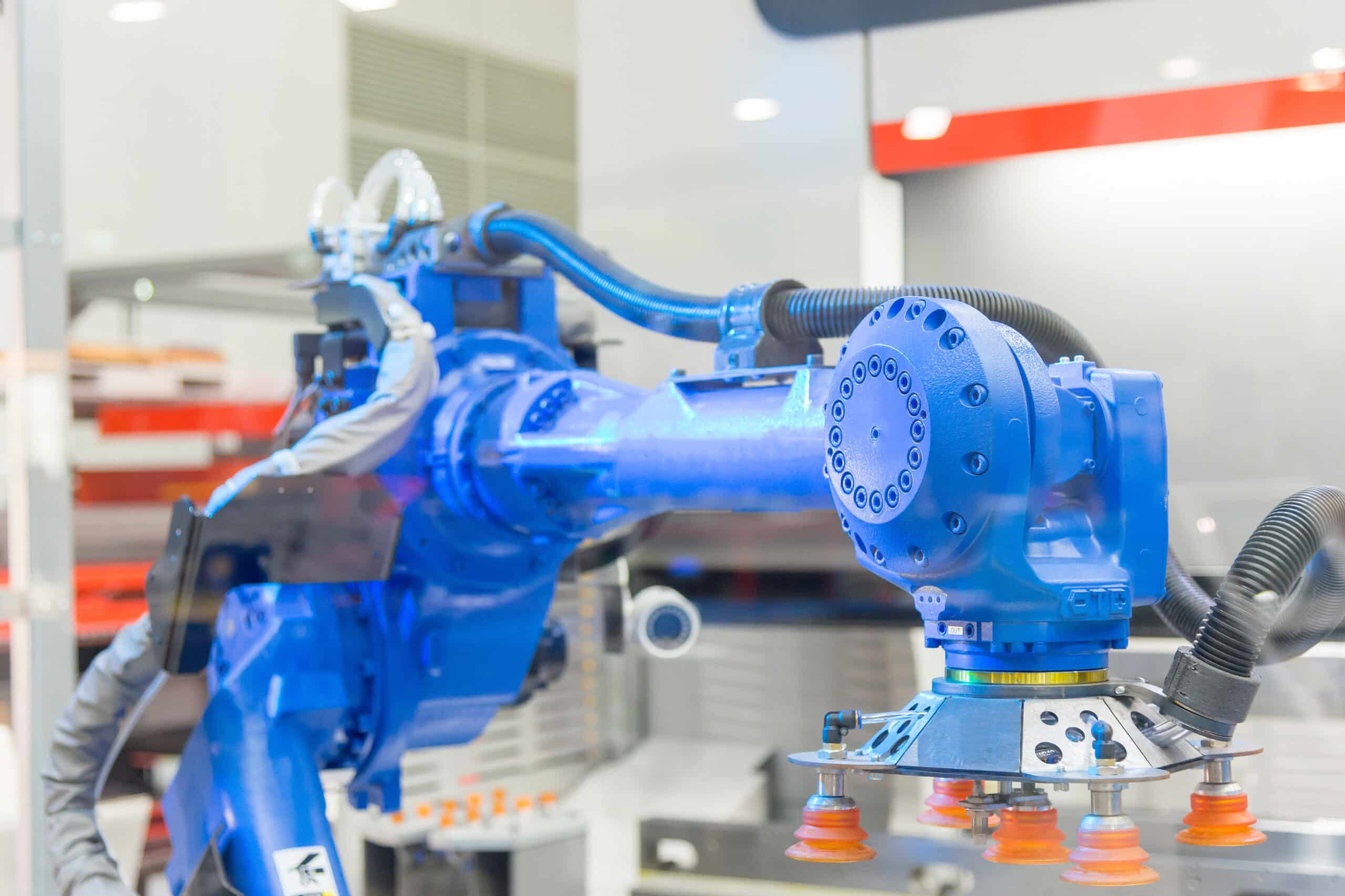

Eenmaal ontbraamd neemt de AGV ze mee naar hun volgende bestemmingen. We passeren een plooibank van LVD, wat verderop zien we een van de nieuwe Robotic Bending Systems aan het werk, maar we zijn op weg naar de lasrobot van Valk Welding. Peter Haspels legt uit welke technologische oplossingen het familiebedrijf van de derde generatie in petto heeft om lasprogramma’s zo autonoom mogelijk te genereren. “Om het ook voor steeds kleinere series interessant te maken.” De reden voor al dat automatiseringsgeweld is duidelijk. “Omdat het zo moeilijk is om technisch geschoold personeel te vinden. Vandaag al. Automatiseren en robotiseren draait niet om het vervangen van mensen, maar om ze uit te spelen op hun sterktes. Laat die ervaren plooioperator maar de complexe stukken voor zijn rekening nemen en de plooirobot het saaie, repetitieve werk,” aldus Debbaut.

Automatiseren voor jong en oud

Dat vergt trouwens zelfs geen state-of-the-art machines meer. De laatste toevoeging aan het LVD Experience Center is een collaboratief cobot-buigsysteem, ‘Ricobb’ voor de vrienden. Is je LVD-plooibank jonger dan 2001? Dan kun je voortaan op een heel flexibele en prijsvoordelige manier je plooicapaciteit optrekken, zelfs op een twintig jaar oude plooibank. Compact, gebruiksvriendelijk, makkelijk te verplaatsen, in te stellen en te programmeren … alles wat je zoekt in een nieuwe medewerker, toch?