Historisch kruispunt voor gereedschappen en matrijzen

Al tientallen jaren zijn we trots op onze millimeterprecisie, de ongeëvenaarde vaardigheden van ervaren vakmensen en de kracht van onverzettelijk staal. Maar we worden geconfronteerd met een harde realiteit: de traditionele voordelen waarop we ooit vertrouwden, verliezen snel hun waarde. De verstoring van wereldwijde toeleveringsketens, razendsnelle verschuivingen in de vraag van klanten en de onophoudelijke stijging van de arbeidskosten wegen zwaar op elk bedrijf als drie torenhoge bergen. Wat ooit een maandenlange ontwikkelingscyclus voor matrijzen was, is nu onaanvaardbaar traag. Evolutie gaat niet langer over het streven naar ‘beter’ – het is een kwestie van overleven. De prijs van aarzeling of passiviteit is totale veroudering.

Wat is dan de weg vooruit? Het antwoord ligt in een complete heruitvinding van wie we zijn: de sprong maken van ‘traditionele vakman’ naar ‘digitale kernmotor’. Dit is geen afwijzing van vakmanschap, maar het voorzien van vleugels gemaakt van data. In de matrijzenmakerij van de toekomst zal het waardevolste bezit niet langer het nieuwste vijfassige bewerkingscentrum zijn, maar de datastromen, algoritmen en intelligente systemen die het aansturen. Stel je het volgende voor:

· Ontwerp is productie: op het moment dat een ontwerper de laatste hand legt aan een CAD-model, genereert een AI automatisch een geoptimaliseerd bewerkingsprogramma, een materiaallijst en kwaliteitsinspectiecriteria, en stuurt deze vervolgens naadloos door naar elke machine op de werkvloer. Menselijke fouten worden tot een minimum beperkt en de insteltijd wordt teruggebracht van dagen tot slechts enkele uren.

· Matrijzen die ‘praten’: kleine ingebouwde sensoren in een matrijs werken als een neuraal netwerk en streamen realtime gegevens over temperatuur, druk en slijtage. In plaats van te wachten tot de matrijs defect raakt, geeft het systeem tot 72 uur van tevoren een waarschuwing en bestelt het automatisch vervangende onderdelen.

· Zelfdiagnose van problemen: wanneer een geproduceerd onderdeel zelfs maar een klein defect vertoont, traceert het systeem onmiddellijk honderden of duizenden productieparameters om de oorzaak te achterhalen, of het nu gaat om een tekort van 0,2 seconde in de wachttijd of een schommeling van 0,5 °C in de koelvloeistofstroom. Beslissingen zijn niet langer gissingen of trial-and-error, maar zijn gebaseerd op 100% door gegevens ondersteunde zekerheid.

Van menselijke ervaring naar systeemintelligentie

De kern van deze identiteitsverandering is dat de drijvende kracht achter de bedrijfsprestaties verschuift van menselijke ervaring naar systeemintelligentie. Ons concurrentievoordeel wordt niet langer alleen gemeten aan de hand van ‘hoe goed we een mal maken’, maar aan de hand van ‘hoe snel, kosteneffectief en consistent we kunnen reageren op veranderende marktvraag’. In deze nieuwe arena zijn gegevens het nieuwe staal: de grondstof waaruit het voordeel van morgen wordt gesmeed.

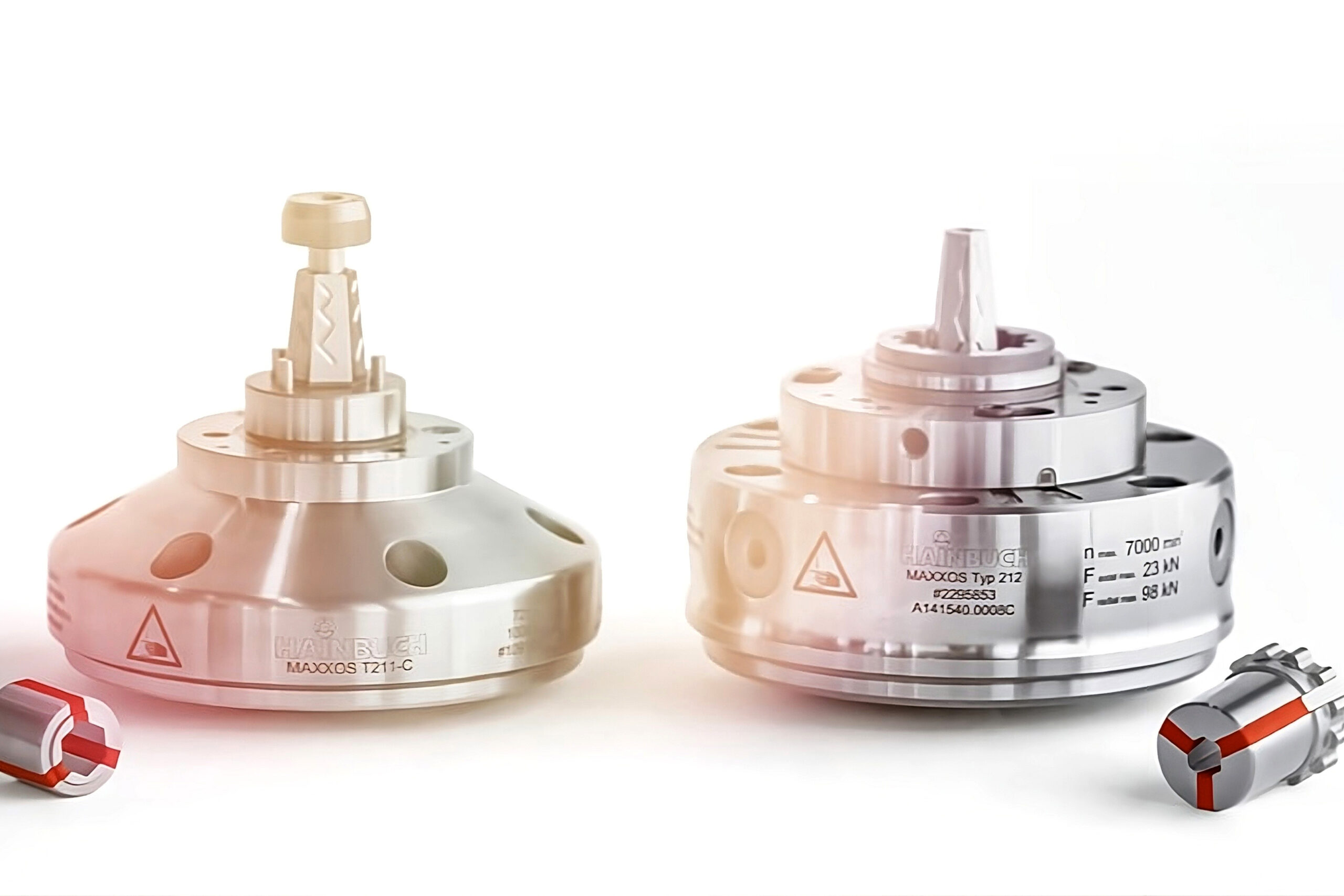

Bouwsteen één: vijfassige machines

Het is tijd om het tijdperk van drieassige machines achter ons te laten, waarbij ervaren operators herhaaldelijk werkstukken moeten omdraaien, uitlijnen en kalibreren. Het vijfassige bewerkingscentrum is het speerpunt van deze transformatie. Stel je een zeer complexe matrijskern voor die traditioneel vijf of meer opspanningen vereist, waarbij elke opspanning potentiële micrometerfouten met zich meebrengt. Op een vijfassige machine werkt het snijgereedschap als een meesterchirurg, die vanuit elke hoek alle sneden in één enkele instelling uitvoert, waardoor zowel de precisie als de efficiëntie exponentieel worden verbeterd.

Bouwsteen twee: gereedschapswisselaars

Wanneer deze ‘chirurg’ wordt gecombineerd met een automatische gereedschapswisselaar (ATC) en een intelligent gereedschapsmagazijn, gebeurt er iets magisch. Overdag ronden ingenieurs de programmering af; ’s nachts wordt de werkvloer donker, op de gloed van de indicatielampjes na.

Robotarmen voeren ruwe werkstukken aan de machines toe, bewerkingscentra wisselen autonoom tientallen gereedschappen en het ene proces na het andere wordt voltooid … Dit is de realiteit van de ‘lights-out’-fabriek – geen sciencefiction, maar een 24/7-toppunt van productiviteit dat al bestaat. Deze naadloze keten is afhankelijk van de precisie van elk onderdeel, van de vijfassige spil tot de gereedschappen die worden gebruikt.

Bouwsteen drie: cobots

Niet elke taak is geschikt voor volledige automatisering. De taken waarbij menselijke expertise wordt gecombineerd met repetitieve handelingen – vaak vervelend en tijdrovend – zijn het domein waar cobots echt tot hun recht komen. Dit zijn geen ‘terminators’ die mensen vervangen, maar bekwame leerlingen die nooit moe worden. In de matrijzenwerkplaats kan een ervaren technicus toezicht houden op drie cobots die spiegelpolijsten uitvoeren. Met behulp van krachtregelsensoren kunnen deze robots een constante druk van 0,1 N handhaven, wat een consistentie oplevert die het menselijk vermogen ver overtreft – terwijl de technicus wordt bevrijd van slopend handwerk en zich kan concentreren op de uiteindelijke kwaliteitscontroles.

Bouwsteen vier: workflowintegratie

Een van de grootste verborgen kosten bij de productie van gereedschappen en matrijzen is de ‘datakloof’ tussen afdelingen. CAD-modellen moeten mogelijk worden geconverteerd voordat programmeurs ze kunnen gebruiken; CAM-uitvoer moet vaak handmatig worden aangepast door machineoperatoren; en zodra onderdelen zijn geïnspecteerd, kunnen de gegevens van de coördinatenmeetmachine (CMM) uiteindelijk als een geïsoleerd pdf-rapport worden opgeslagen. Workflowintegratie bouwt een soepele ‘digitale snelweg’ om deze datasilo’s te elimineren. In de toekomst wordt, zodra een ontwerper op ‘voltooid’ klikt in CAD, automatisch een geoptimaliseerd CAM-gereedschapspad gegenereerd; het programma wordt rechtstreeks naar CNC- of EDM-apparatuur gestuurd zonder handmatige tussenkomst; na bewerking leveren robotarmen het onderdeel aan de CMM voor een volledige dimensionale inspectie. Het resulterende kwaliteitsrapport wordt onmiddellijk teruggestuurd naar het systeem om te worden vergeleken met het oorspronkelijke ontwerp. Als er afwijkingen worden gevonden, kan het systeem zelfs automatisch de bewerkingsparameters aanpassen voor toekomstige runs. Dit gaat niet alleen om efficiëntie, maar ook om het bannen van fouten die worden veroorzaakt door verkeerde interpretatie van gegevens bij de bron.

Bouwsteen vijf: artificiële intelligentie

Artificiële intelligentie zorgt voor een fundamentele heruitvinding van de manier waarop gereedschappen en matrijzen worden ontworpen en geproduceerd. In de ontwerpfase definiëren ingenieurs eenvoudigweg de vereiste prestaties van de matrijs – 30% gewichtsvermindering, 50% verbetering van de warmteafvoer, weerstand tegen een specifieke klemkracht – en AI-gestuurde generatieve ontwerpsoftware voert binnen enkele uren duizenden biologisch geïnspireerde optimalisatie-iteraties uit, wat resulteert in baanbrekende structurele concepten die het bereik van conventioneel menselijk denken te boven gaan.

Op de spuitgietvloer werken machine learning-algoritmen als een ‘superbrein’ met ervaring uit miljoenen proefdraaien. Door historische productiegegevens te analyseren, bepalen ze nauwkeurig de optimale injectiedruk, wachttijd en koeltemperatuur voor een bepaald nieuw materiaal en complex product, waardoor het percentage defecten wordt teruggebracht van 5% naar 0,5%. Bij de kwaliteitscontrole inspecteren AI-aangedreven machinevisiesystemen honderden producten per seconde en detecteren ze gebreken van slechts 0,01 millimeter die het menselijk oog zou missen, waardoor een echte 100% inline-inspectie mogelijk is.