Ononderbroken productie rvs dankzij predictief onderhoud

Voor Aperam, de op zes na grootste producent van roestvrij staal ter wereld, is ononderbroken en duurzaam produceren een must. Aperam Châtelet, de Belgische vestiging, ging de uitdaging aan met de hulp van Siemens. “De cloudoplossing van Siemens levert ons winst op het vlak van tijd, geld en duurzaamheid,” zegt Arthur Fialho, maintenance-verantwoordelijke bij Aperam Châtelet.

De elektrische staalfabriek van Aperam Châtelet is goed voor een productiecapaciteit van 1 miljoen ton per jaar. De warmwalserij van 800 meter lang kan zelfs tot 2,8 miljoen ton per jaar produceren. “Toen ik hier enkele jaren geleden begon, zag ik snel dat dit een unieke productiesite was,” zegt Fialho. Aperam Châtelet is een unieke productiesite. Het doel is om die site om te vormen tot een duurzaam en geconnecteerd bedrijf, met predictief onderhoud geïntegreerd.

Ambitieus, maar niet onmogelijk

Het digitaliseringsproces brengt een extra uitdaging met zich mee: change management. De 750 collega’s in Châtelet gaan door een grote verandering. Overschakelen op predictief onderhoud is ook digitaal leren werken. Een must als je bedenkt dat een uur stilstand van de walserij 100.000 euro kost. En de moderne processen hebben nog grote voordelen: minder energieverbruik en een lager waterverbruik.

Predictief onderhoud is de toekomst

Aperam Châtelet werkt al sinds 1972 samen met Siemens. Amaury Poncin, projectverantwoordelijke bij Siemens, voerde de audit uit. “Ik wilde de uitdagingen van Aperam matchen met het Siemens-concept voor predictief onderhoud. Om hen te overtuigen hebben we een proof-of-concept geïmplementeerd op een deel van de walserij, waarmee we de productie continu bewaken. Onze oplossing meldt proactief mogelijke problemen in de productieketen. Aperam krijgt een volledig overzicht via een dashboard dat de werking van de productiemachines in realtime laat zien. Het is zelfs mogelijk om de referentienummers van wisselstukken te vinden en ze onmiddellijk te bestellen.”

In 4G- of Edge-modus

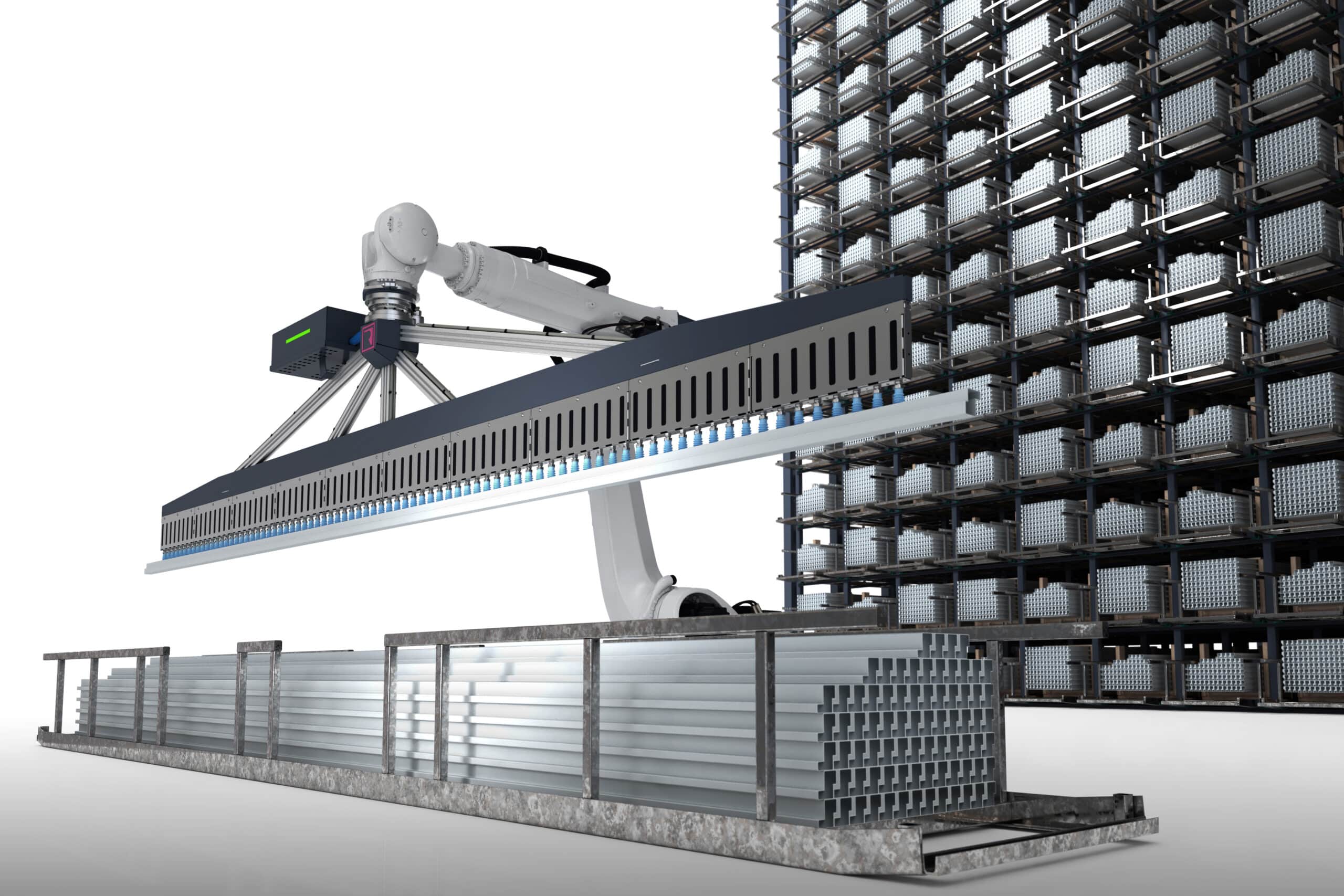

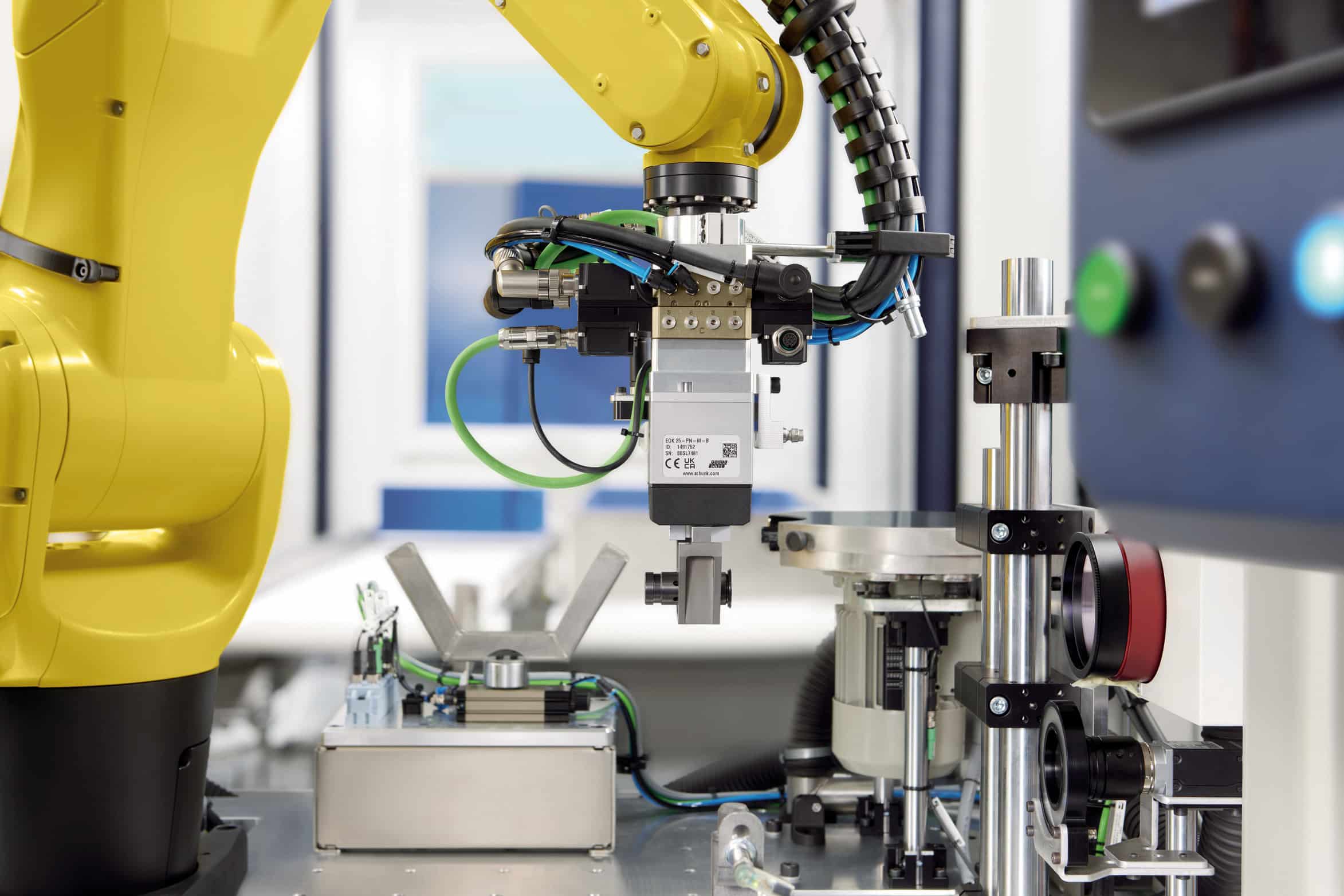

De maatoplossing van Siemens voor Aperam Châtelet bestaat uit een reeks tools voor het connecteren van SINAMICS-frequentieregelaars en motoren. Deze oplossing richtte zich op de integratie van de apparatuur in Insights Hub, een industriële IoT-oplossing die realtime monitoring en proactief onderhoud mogelijk maakt. Zo wordt bepaald welke opleidingstaken er nog nodig zijn en wordt de infrastructuur aan de digitalisering aangepast. Of er predictief onderhoud nodig is, wordt bepaald aan de hand van streefwaarden en AI. “Voor de monitoring van de motoren maken we gebruik van een SIMOTICS Connect 400-module. Die analyseert trillingen in drie richtingen, de temperatuur en het magnetisch veld. Voor de monitoring van de drives connecteren we een industriële mini-pc, zoals MindConnect Nano of een Edge-device, rechtstreeks met de control units van de SINAMICS-frequentieregelaars. Alle assets worden geconnecteerd met het IT-netwerk van de klant of via 4G,” legt Poncin uit.

Eerste storing binnen zes maanden voorkomen

Aperam Châtelet implementeerde het concept in april 2023 en de eerste resultaten zijn significant. In de eerste zes maanden werd al een aanzienlijke storing vermeden. “Een incident dat ons enkele honderdduizenden euro’s had kunnen kosten. Voor mij is dat Industrie 4.0. En hoewel we hier niet altijd zeer precieze KPI’s kunnen bepalen, kan ik nu al bevestigen dat de cloudoplossing van Siemens onweerlegbaar winst oplevert op het vlak van tijd, geld en duurzaamheid,” benadrukt Fialho. Tegen het einde van 2025 moeten alle kritieke installaties van de warmwalserij uitgerust zijn met de oplossing.

Eén aanspreekpunt en een reactieve klantendienst

Siemens is dan wel al lang actief aanwezig op de site van Châtelet; het is niet de enige reden waarom het partnerschap werd voortgezet. “Ik was op zoek naar één gesprekspartner die me de weg kon wijzen naar Industrie 4.0, compromisloze betrouwbaarheid, doorgedreven zin voor innovatie en een efficiënte servicedienst. Natuurlijk zijn dat veel criteria, maar Siemens heeft aan alles voldaan.

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met Siemens NV/SA.

Contact opnemen

Contact opnemen