Geen lange spanen meer dankzij gesinterde spaanvormgeometrie

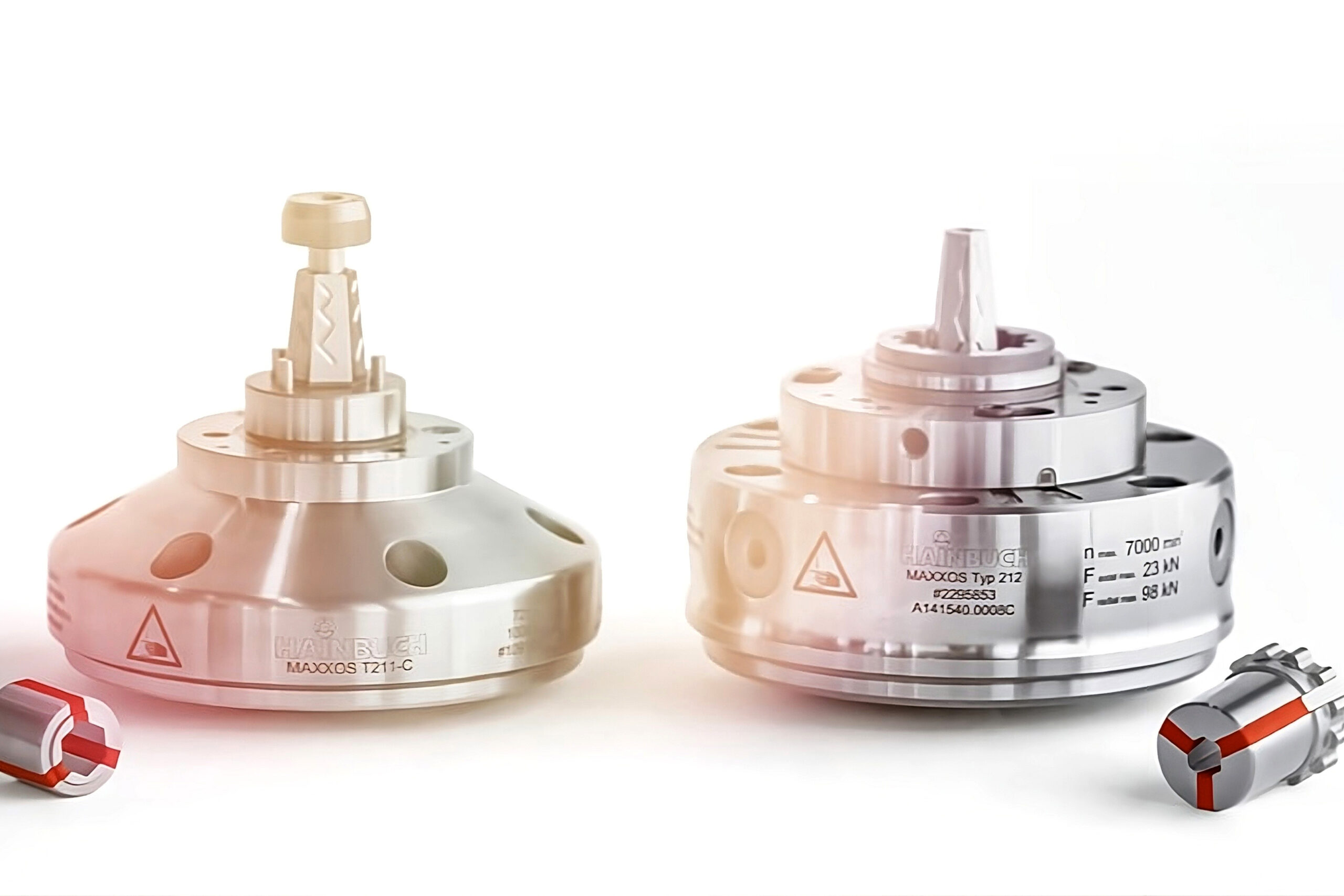

Het Supermini-systeem van Horn is een echt icoon, waarmee eindeloos veel bewerkingen mogelijk zijn: uitdraaien, profieldraaien, inwendig groeven maken, draadsnijden, afschuinen, axiaal groeven maken, boren en groeven maken. Met de gesinterde spaanvormgeometrie bij de Supermini type 105 lost de gereedschapsspecialist nu het probleem van lange spanen bij interne bewerkingen op. Bij Endress+Hauser, dat als testcase werd gebruikt, waren ze vanaf de eerste bewerking overtuigd.

Endress+Hauser is een toonaangevende leverancier van producten, solutions en services voor industriële procesmetingen en -automatisering. Het bedrijf levert uitgebreide procesoplossingen voor flow, niveau, druk, analyse, temperatuur, registratie en digitale communicatie in een breed scala aan industrieën. Ze bieden ook ondersteuning bij het optimaliseren van processen met betrekking tot de economische efficiëntie, veiligheid en bescherming van het milieu.

Problemen met lange, in elkaar gedraaide spanen

“Met onze synergie van mensen en technologie schrijven we sinds 1953 een succesverhaal en daaraan dragen de gereedschappen van Horn al decennialang hun steentje bij. Tot op vandaag hadden we echter vooral bij het draaien van kleine diameters problemen met lange, in elkaar gedraaide spanen,” vertelt Hakan Oda, die samen met enkele collega’s verantwoordelijk is voor de keuze van de verspaningsgereedschappen bij Endress+Hauser. “Die spanen wikkelden zich rond het gereedschap, verstopten gaten of veroorzaakten in het ergste geval zelfs breuk van het gereedschap. Onze M-vorken, een belangrijk onderdeel van onze meetapparatuur, worden volautomatisch geproduceerd, maar toch moesten we telkens na vijf onderdelen de machine stoppen en de spanen manueel van het gereedschap verwijderen. Bovendien hadden die gedraaide spanen een negatieve invloed op onze meetprocessen en de werking van de robotgrijpers.”

Supermini met gesinterde spaanvormgeometrie als oplossing

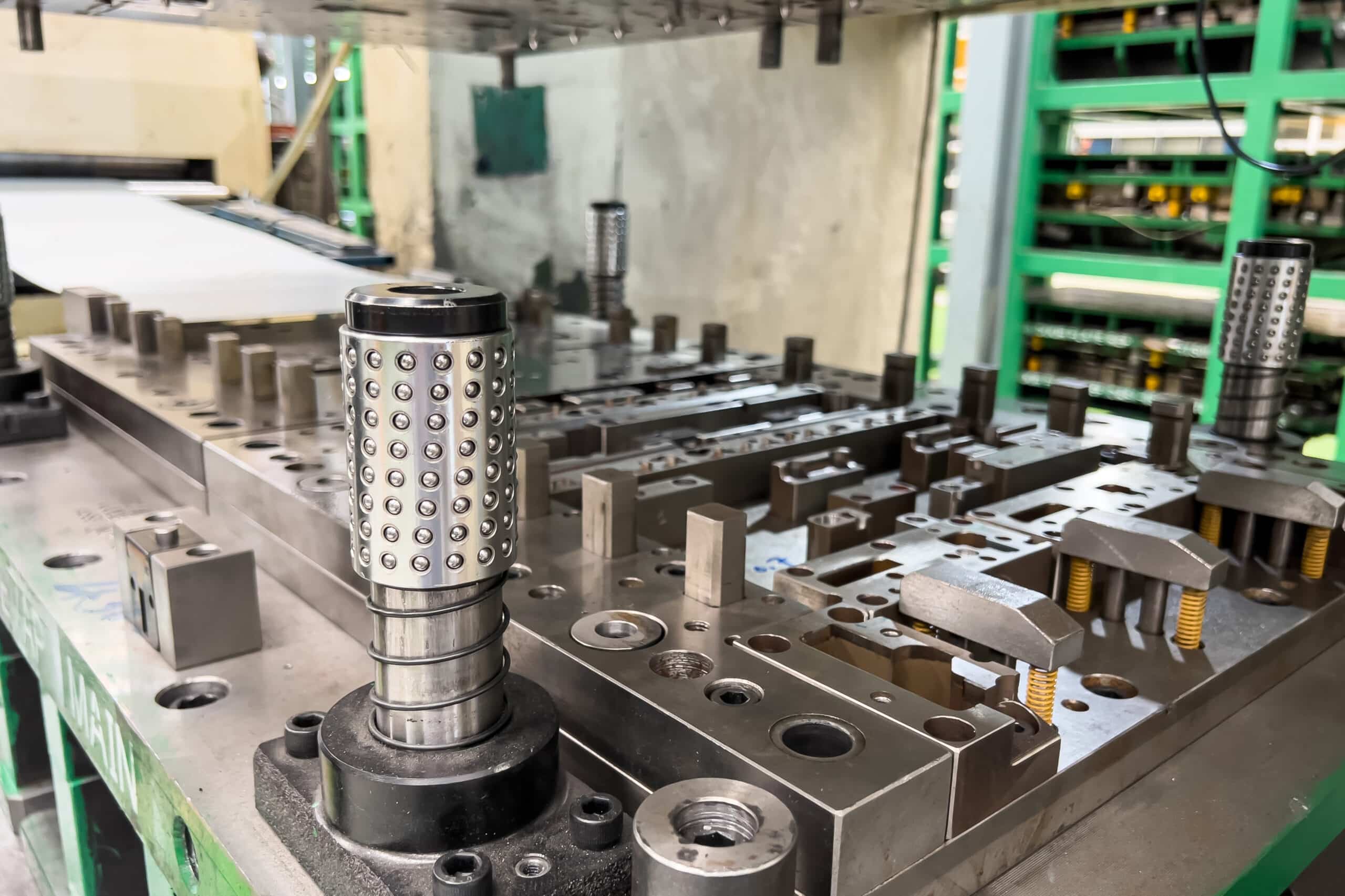

Het team van Endress+Hauser gebruikte tot nog toe het Supermini-systeem. Dit icoon van Horn bestaat in ongeveer tweeduizendvijfhonderd verschillende standaardvarianten en de fabrikant heeft door de jaren heen talloze maatwerkoplossingen ontwikkeld. “Ongeacht de kwaliteit van het gereedschap, het probleem met de lange spanen kan echter alleen opgelost worden door middel van een tool met spaanvormgeometrie. Deze geleidt en vormt de spaandelen en zorgt ervoor dat ze breken. Tot nu toe werden hiervoor speciaal gelaserde of geslepen spaanafvoergeometrieën gebruikt, maar dat ging gepaard met hogere kosten voor de snijplaat,” stelt Matthias Rommel, CEO van Horn. “We hebben meer dan vier jaar intensief gewerkt aan de ontwikkeling van de nieuwe Supermini type 105, een universeel draaigereedschap met gesinterde spaanvormgeometrie. Door de goede spaancontrole garandeert deze tool een hoge proceszekerheid. De snijgeometrie reikt ver in de hoekradius van de snijplaat. De geometrie kan universeel gebruikt worden voor verschillende materiaalgroepen en is geschikt voor inwendig, vlak-, kopieer- en omgekeerd draaien.”

Naast de geometrie heeft Horn ook de ruwe plaat van de snijplaat geoptimaliseerd met een hogere stijfheid en een nog stabieler snijgebied.

Bovendien is de koeling herzien. De nieuwe snijplaat is compatibel met talrijke klemhouders van het type 105. Horn biedt de snijplaten standaard in drie lengtes (15,0 millimeter, 20,0 millimeter en 25,0 millimeter) en in de kwaliteit IG35 aan. De hoekradius bedraagt 0,2 millimeter. Het gereedschap is geschikt voor gebruik vanaf een diameter van 6 millimeter. Het brede toepassingsgebied van de snijplaten komt ook tot uiting in de rendabiliteit. Deze nieuwe supermini is niet duurder dan een standaard snijplaat zonder geometrie.

Meteen overtuigd

Endress+Hauser was een van de bedrijven die de nieuwe Supermini type 105 met gesinterde spaanvormgeometrie mocht testen. “We kennen onze gebruikers en hun verspaningsproblemen. Zo kwamen we al snel bij Endress+Hauser als testcase en stelden we hen zes tools ter beschikking. Ze verspanen voornamelijk materialen zoals 1.4404 (X2CrNiMo17-12-2), 1.4435 (X2CrNiMo18-14-3) en Hastelloy (2.4819, NiMo16Cr15W),” vertelt Stefan Minder, applicatietechnicus bij Horn.

“We hebben de gereedschappen gedurende vier weken op verschillende machines en onderdelen getest, en met succes. Al na de eerste bewerking waren we enthousiast. Onze problemen waren letterlijk met één druk op de knop opgelost. De spanen van het inwendig draaien waren geen verwarde spanen meer, maar korte en gekrulde spanen,” sluit Oda af. “We hadden graag meteen meer gereedschappen besteld, maar we moesten wachten op de officiële marktintroductie. Deze nieuwe Supermini heeft ons opnieuw laten zien waarom we op de gereedschappen van Horn vertrouwen. Naast de hoge procesbetrouwbaarheid konden we de neventijden verminderen en de standtijd van de gereedschappen verlengen.”

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met Paul Horn.

Contact opnemen

Contact opnemen