De helft minder personeelskosten door automatisch ontbramen

Een concurrentievoordeel behalen in de markt door middel van kostenefficiënte productie van innovatieve producten. Schaltbau GmbH volgde deze richtlijn door het ontbramen van kunststof behuizingen in zijn Duitse vestiging in Aldersbach te automatiseren. Het bedrijf koos voor een draadgaas bandstraalmachine van RÖSLER, model RSAB 370-T1+1, die voldoet aan de ATEX-voorschriften. Dankzij deze investering konden de personeelskosten praktisch gehalveerd worden.

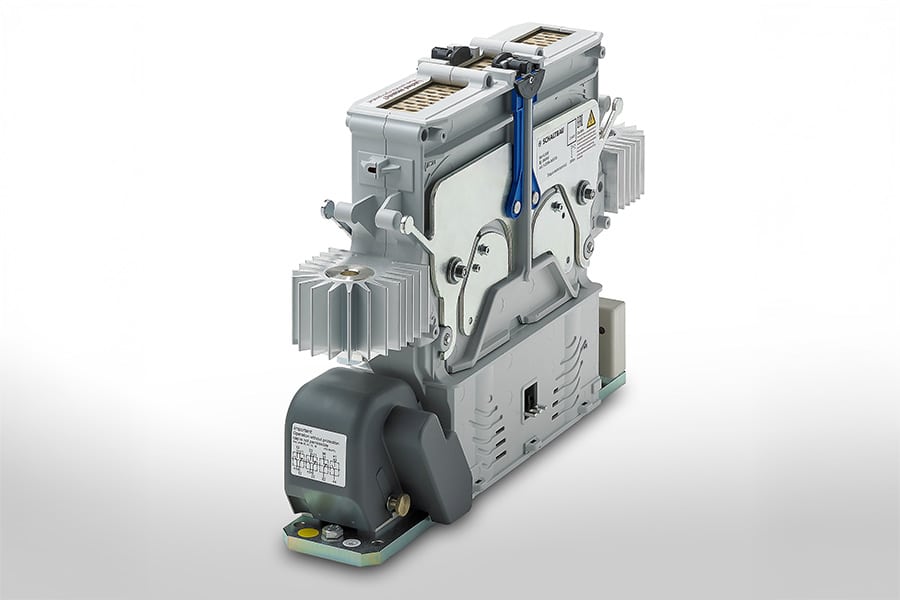

Schaltbau is een wereldwijd toonaangevende leverancier van gelijkstroomoplossingen (DC). Dit bedrijf met meerdere divisies, gevestigd in München, is gespecialiseerd in elektrificatieproducten en -oplossingen voor tal van industrieën. Al tientallen jaren maken klanten in de spoorwegsector gebruik van het uitgebreide assortiment schakelaars, stekkerverbindingen en veiligheidscomponenten. Het handelsmerk Eddicy staat voor ultramoderne oplossingen voor veilige en betrouwbare schakelhandelingen en de bescherming van gelijkstroomtoepassingen. Deze innovatieve producten worden geproduceerd op verschillende locaties in Duitsland, Europa, de Verenigde Staten en Azië, onder andere in een fabriek in Aldersbach, gelegen in Beieren.

Productiekosten verlagen door automatisering

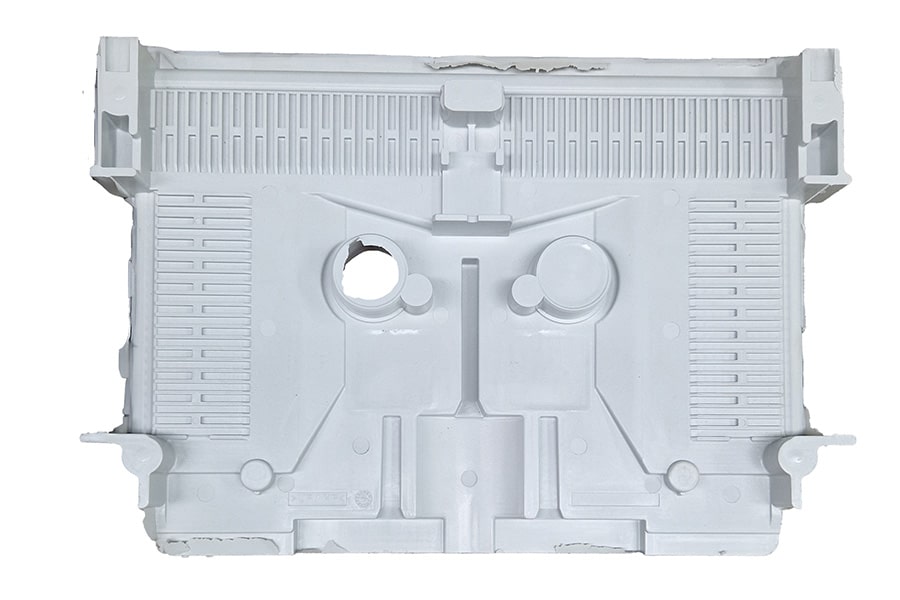

Armin Voggenreiter, directeur operaties van de Schaltbau-vestiging in Aldersbach: “Om in onze fabriek concurrerend te blijven, werken we hard aan het identificeren van mogelijkheden om de kosten van vrijwel elke productiestap te verlagen.” Als onderdeel van een lean project werd de productie van behuizingscomponenten uitgebreid geanalyseerd. De componenten worden in een persgietproces gevormd met behulp van melamine/polyester materialen. Als gevolg van materiaaloverschot in de pers ontstaan ongewenste bramen, die moeten worden verwijderd om een veilige montage en functionaliteit van de componenten te garanderen. Tot nu toe gebeurde dat handmatig, wat veel tijd en personeel kost. Zo stond er bij elke pers een medewerker. Het automatiseren van het ontbramen bood dan ook een kans op aanzienlijke kostenbesparing.

Uitstekende testresultaten

De projectmanagers van Schaltbau legden deze taak voor aan twee machinefabrikanten, wier machines al in andere productieafdelingen van het bedrijf worden gebruikt. Voggenreiter: “Rösler was een van de leveranciers waarmee we hebben gesproken. We kennen dit bedrijf goed, omdat het reeds een betrouwbare partner van ons is op het gebied van glijslijpen.” Een belangrijke eis was dat het ontbraamproces uiterst behoedzaam moest verlopen. Zo mochten de componenten tijdens het hele proces niet over elkaar tuimelen en moesten ze volledig vrij van straalmiddelresten uit de machine komen. “Voor deze uitdagende taak presenteerde Rösler veruit het meest overtuigende machineconcept,” herinnert de directeur operations zich. Rösler bood de zeer flexibele draadgaasband doorloopstraalmachine, model RSAB 370-T1+1, aan als de meest geschikte oplossing voor het continu en behoedzaam ontbramen van behuizingscomponenten. De ontbraamproeven bij Rösler werden uitgevoerd in een vergelijkbare machine. “De uitstekende resultaten van de testen hebben ons ervan overtuigd dat het machineconcept van Rösler veruit het beste was voor onze toepassing,” concludeert Voggenreiter.

Effectief ontbramen met minder personeel

Nadat ze zijn geperst worden de duroplast componenten, met afmetingen tot 350 x 215 x 45 millimeter en een gewicht tot 575 gram, handmatig op de 370 millimeter brede, slijtvaste draadgaasband geplaatst. De transportsnelheid door de straalmachine, die exact is aangepast aan de betreffende werkstukken en de sterkte van de bramen, wordt opgeslagen in een bewerkingsprogramma dat door de operator op het bedieningspaneel kan worden geselecteerd. De straalkamer is uitgerust met twee W32-turbines, speciaal ontwikkeld voor de behandeling van kunststofcomponenten. Eén turbine is boven de draadgaasband geplaatst, de andere onder de band. Het gaas is breed genoeg, zodat het straalmiddel – in de vorm van speciale polyamidekorrels – de werkstukken van alle zijden bereikt. Op deze manier kunnen de werkstukken in één enkele doorloop door de machine worden ontbraamd.

Het stof dat tijdens het proces ontstaat, wordt continu verwijderd. Bovendien zorgen het standaardafblaassysteem en de extra persluchtafblaasinrichting ervoor dat alle resterende straalmiddelen van de ontbraamde onderdelen worden verwijderd. Aan de uitgang van de machine worden de afgewerkte behuizingsonderdelen via een glijgoot naar een apart L-vormig transportbandsysteem getransporteerd, waarna ze worden teruggebracht naar de laadzone, voor manuele verwijdering. “Dankzij de straalmachine hebben we onze personeelskosten met ongeveer 40% verlaagd,” aldus Voggenreiter. Om het geluidsniveau tijdens het stralen te minimaliseren, is de hele straalmachine in een geluidsisolerende cabine geplaatst. Om de hierdoor ontstane kortere laadzone te compenseren, heeft Rösler de draadgaasband verlengd.

Veilig proces en werking in overeenstemming met de ATEX-voorschriften

Het standaard, zeer effectieve straalmiddelreinigingssysteem met trilzeef en luchtscheidingseparator, aangevuld met het automatische straalmiddeltoevoersysteem, zorgt ervoor dat de in omloop zijnde straalmiddelmix altijd de optimale samenstelling van korrelgrootte heeft. De RSAB 370-T1+1 bij Schaltbau bevat ook een antistatisch systeem met automatische dosering van het antistatische middel. Hierdoor wordt het risico dat stof en straalmiddel aan de ontbraamde werkstukken blijven kleven vrijwel geëlimineerd. Het antistatische systeem en de installatie van een ATEX-conforme stofafzuiging vormen een onderdeel van de door ATEX vereiste veiligheidsmaatregelen.

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met Rösler Benelux BV.

Contact opnemen

Contact opnemen